-

碳纤维复合材料在国内各领域的新应用(图)

对碳纤维产业来说,2016年是成果辉煌的一年,除了实现碳纤维T800千吨级的量产化之外,碳纤维复合材料在航空、交通、工业、民用等各领域的应用中也取得了一些令人惊喜的新进展。

航天:最大的碳纤维固体火箭发动机壳体

2016年9月22日,中国航天科工集团四院九部研发的快舟十一号固体运载火箭一级发动机地面试车圆满成功,成为国内应用碳纤维复合壳体技术的尺寸较大、装药量较多的固体火箭发动机。该发动机直径2.2m,总长9.7m,装药量45t,具有高质量比、高比冲、大推力等特点。本次试车验证了大尺寸碳纤维复合壳体、大流量喷管、大吨位装药等关键技术,实现了大尺寸碳纤维复合壳体发动机技术工程应用的跨越式提升。

航海:首创碳纤维增强夹心结构船体推水密盖板

上海沪舟实业有限公司自主研发出碳纤维艏侧推水密盖板,该技术获得我国实用新型专利,目前在国际上属于首创。盖板本体采用多轴碳纤维和增强树脂复合材料,具有强度高、比重轻、抗海水腐蚀等特点,在DNVGL试验中心通过了强度测试,并获得了DNVGL强度证书。此外,该产品为蜂窝夹层结构,侧推水密盖板的比重为1,整个水密盖板能悬浮在水中,方便潜水员水下操作。为保证水密盖板与船壳的线型吻合,现场采用3D扫描和电脑建模,通过有限元法计算盖板强度,设计出合理结构,重量仅为国外同类型盖板重量的五分之一,且强度满足水下15米至25米作业要求。该产品主要是让航运公司在不进坞的情况下,对船舶的艏侧推进行维修和保养,大大节省了进坞维修成本和航行维修时间。

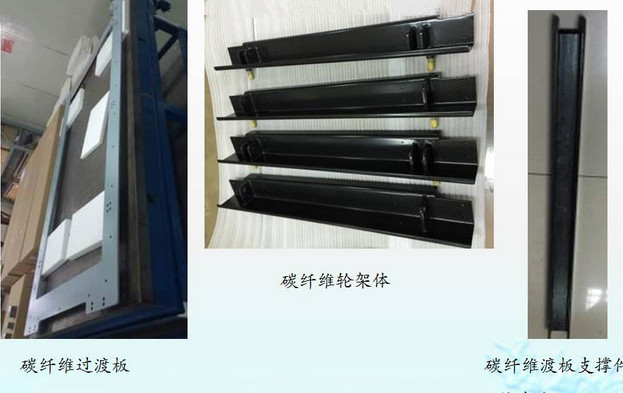

高铁:阻燃型碳纤维复合材料结构件实现批量生产

无锡威盛新材料科技有限公司研制出的新型碳纤维复合材料具有阻燃、防火、增韧等多种性能,该种碳纤维复合材料制成的高铁结构件已进入大批量生产阶段。许多航空、汽车、轨道交通的突发事故中,事故的碰撞容易造成车体燃烧,车体材质燃烧后形成的浓烟和有害物质往往会导致致死率提升,而这种新型碳纤维复合材料能达到欧盟EN45545轨道车辆材料防火测试标准,遇火后不自燃,烟雾量极少,不释放有害气体,可以有效减少事故对人体产生的危害。而且中国高铁平均时速超过200km/h,最高时速达到350km/h以上,超高的速度对车体结构以及车厢的材料要求非常严格,材料各项物理性能必须符合较高的标准。碳纤维复合材料制成的零部件质量很轻,但是它的强度比钢都要大,用其取代金属材料,可以大大减轻车体重量,在减少车体运行能源消耗的同时,还能提升车体的安全性。

风电:国内首支68米长碳纤维风机叶片

由江苏连云港中复连众复合材料集团有限公司自主研发的、国内首支68米长6兆瓦风机叶片日前装运出海至欧洲。据悉,该叶片创新采用了碳纤维大梁的真空灌注工艺,攻克了国产12K碳纤维生产大面度碳纤维织物的难题,该叶片可以广泛应用于海岸风场,为我国海上风机国产化奠定基础,为国产碳纤维在大功率碳纤维叶片制造中的应用解决了国际难题,有助于增加我国抢占全球风电产业制高点。

基建:成功开发出绝缘型碳纤维复合芯导线

2016年,9月22日,呼和浩特供电局元山线线路改造工程在呼和浩特市金川开发区架线施工。该条线路采用内蒙古浩源新材料股份有限公司全新设计、生产的JKLRXYJQ/F1A-10170/20绝缘型碳纤维复合芯导线。该类导线可广泛应用于10kV及以下配网输电工程的增容改造和基建线路。据悉,这种新型导线在内蒙古地区应用尚属首例,这种碳纤维复合芯导线具有重量轻、强度大、耐腐蚀、耐高温、载流量大、弧垂小、省成本等优势,年生产能力2万公里,产品现已广泛应用于电网不同电压等级的新建线路和旧网改造工程。

民用:全球首款碳纤维智能机器人电动车

近日,全球首款碳纤维智能机器人电动车,由神鹰碳纤维自行车股份有限公司自主研发成功,正式与市民见面。这款碳纤维智能机器人电动车车架采用了全碳纤维材料和先进的成型工艺,可以自由收缩和伸展,全车含电池仅重15公斤,车身轻便,便于携带,时速可达20公里/小时,最大载重150公斤,充电4小时可以续航30公里,加上备用电池可达60公里。自动折叠设计理念使得车身更易折叠且更加小巧,便于携带,无论是乘坐公交、地铁,还是进入电梯,甚至带着逛商场都不成问题。

+详细阅读+发布日期:2017-11-28

+详细阅读+发布日期:2017-11-28 -

电动客车轻量化、高强度、安全性重大突破(图)

2016年4月15-4月17日,“2016天津国际客车、公交车及零部件展览会”在天津梅江会展中心召开,本次会议最吸引人的是山东泰汽投资控股有限公司展出的一款新型的高强度碳纤维复合材料全车身客车,该车通过采用高强度碳纤维复合材料为车身,具有强抗击能力和轻量化,同时,能够40分钟快速充电以及1次充电续航里程高达240km,实现了零排放、无污染等优秀特点。

抗冲击

从正在放映的电视中看到更为惊险、精彩的画面:只见一台大客车固定在侧翻试验台上,随着侧翻角度加大,随着一声轰鸣整车随即侧翻在地面,只见所有玻璃破碎,然而车身未见任何扭曲、撕裂及变形,特别是装在该车顶部200kWh近两吨重的电池及箱体不仅完好无损,仍牢牢固定在车顶顶部,在场所有人员发出惊叹的呼声。而在现场一位工作人员正轮着大锤猛砸一块制造电动客车的车身的材料,砸后没有变形破裂。

这是一种新型的高强度碳纤维复合材料车身,不仅具有轻量化,更具有高强度。这是山东泰汽电动车辆(集团)有限公司展出的新款全新碳纤维结构电动客车。

轻量化

据韩国专家介绍,该展车采用超轻量,高强度复合材料车身,相比同级别车辆车身重量降低约2.5-3吨。由于车身比传统同类车轻25%-30%,11米长的大客车重量降低达到近3吨,因此在同样200kWh电池容量下行驶里程达到240公里以上,比国内大客车行驶里程超出20%以上,又因为整车重量减轻后,使得电池剩余电量在低于25%情况下可正常行驶。

抗翻滚性

由于整车车身采用了碳纤维结构,整体车身具有超强的结构强度,超高抗瞬间冲击能力,因此具有良好的抗侧倾性能,其侧倾角可达到38°以上,比国内同类车指标优化20%以上;由于具有较高侧倾角,因此具有了更好的抗翻滚性。

阻燃隔离

近两吨的电池箱体采用世界首创的顶置模式,充分证明车身的高强度性能;同时由于采用了阻燃技术,在电池箱体发生意外燃烧情况下,电池箱与车身乘客区域隔离及阻燃隔离,因此不会危及到车内乘客。

低地板

在换电演示中,通过专用的顶置换电用时45秒换电结束。同时该车选用低地板结构(离地最小距离150mm),使得乘客上下车更为方便,在人性化设计上具有残疾人上车辅助功能。

超强爬坡能力

该车具有85公里的最高时速,比国内同类型车超出30%的高速性能;同时由于重量的减轻,重心的降低,使得整车行驶稳定性,转弯惯性等一系列行驶性能得到极大的优化和提高,特别是整车爬坡性能具有28°以上的超强爬坡能力。

达到国际标准

在整车重量减轻25%的情况下,整车一切性能得到极大的优化提高,使得该车具有无与伦比的性能。据悉,该车一经上市,受到了日本、新加坡、香港、欧盟地区的极大兴趣和关注,于去年年底与日本三菱公司合作的三台车已通过日本各项测试,投入运营。

据专家介绍,公司同时开发的电动客车拥有插电式、电池自动更换式、在线充电式电动客车技术,同时该公司开发了具有高技术含量的轮毂电机,并且通过使用高强度碳纤维复合材料车身实现了轻量化,具有零排放、无污染,40分钟快速充电,具备了优秀的电耗性能和大幅降低了客车运营消耗费用。而且通过车身的轻量化技术,提升了行驶安全性和乘车舒适感,为司机和乘客的安全与便利提供了无微不至的关怀。

据专家介绍,新型的高强度碳纤维复合材料在客车上的成功研发,这将是客车乃至整个汽车行业的一次颠覆性革命,是汽车行业的又一个里程碑。

+详细阅读+发布日期:2017-11-28 -

中国成功研制T800碳纤维赶超日本 不止一代人的努力(图)

日前,媒体报道,一直被国外封锁垄断的T800碳纤维也在哈尔滨宣告实现了低成本国产化,其生产成本仅为国际价格的三分之一。在实现低端市场逐步替换国外产品的同时,在中高端市场上也打破了国外企业垄断。更可贵的是,根据相关单位的论文和测试结果,国产T800型碳纤维在性能上完全不输于日本东丽公司的同类产品,而在局部技术参数上更是具有一定优势。虽然今日中国碳纤维产业正处于发展期,但也是经历了风风雨雨才有今天的成绩。

自主研发遭遇困局,技术引进折戟沉沙

1959年,日本发明了用聚丙烯腈为原丝加张力牵伸制造碳纤维的方法,西方于上世纪70年代开始商业化,随后,由于碳纤维优良的特性,被运用于民用航空和军事用途。

中国碳纤维研究始于60年代初,但由于当时国际环境恶劣,且西方对于碳纤维这样的军民两用技术对中国高度技术封锁,加上国内资源紧张,碳纤维的相关研究工作进展相对有限。

直到1975年,在张爱萍将军的部署下,联合20多家研究所和企业共同攻关,终于解决了有无的问题。不过,这批产品也存在一定瑕疵,比如力学性能相对国外同类产品较为有限,成本上相对国外同类产品偏高等。

在之后的几年里,国家累计投入2600多万元,用于碳纤维的研发和生产,一定程度上满足了部分国防军工的需求。但是也存在很大一个问题——在产品质量无法于日本相比的同时,成本却大幅高于日本产品,而且技术差距有越来越大的趋势……

正是因为这种情况,加上那个特殊年代对洋技术的无限顶礼膜拜,很多单位把希望寄托于引进国外先进技术。某单位还承诺,对引进国外先进技术将给予资金支持。

然而事与愿违,由于巴统条约(巴黎统筹,是对社会主义国家实行禁运和贸易限制的国际组织——观察者网注)限制,国际上在技术方面处于第一梯队的大公司都不愿意向中国转让技术,而且即便是购买少量设备,也往往遭遇政治壁垒——上海碳素厂力图从美国引进设备的举措因美国国防部干涉无疾而终。

因此,技术引进的对象只能从那些技术处于中下游且不够成熟的西方公司中选择。最终,位于吉林和北京的两家单位选择了英国RK公司,然而RK公司的技术虽然略高于国内,但在欧美日本却算不上先进水平。而且虽然没有明确证据表明RK公司在技术上是否有所保留,或者故意使坏,但从结果上看,很难不让人往阴谋论方面联想。

两个项目共耗资900万美元左右,到1990年,吉林的那家单位的炭化炉始终无法正常运转;北京那家单位耗费了7年时间也未能成功,直到1993年“验收”,设备依旧无法正常运行。

不得已,在2套引进设备均无法正常运转的情况下,最后只能当废铁卖了。技术引进的失败不仅耗费了大笔经费,也浪费了宝贵的时间,这笔学费不可谓不高昂。而且因技术引进的失败,导致和日本的技术差距拉得更大了。

总结经验教训攻克难关

2000年,中国碳纤维研发正处于低谷,国内只有三家单位还在勉强支撑,而且也仅仅是小批量供货以满足国防军工的部分需要。

就在危急存亡之秋,金属学及材料科学家师昌绪先生提出要发展碳纤维,师昌绪先生表示:中国的材料科技工作者解决了国防需要的成千上万种新材料,碳纤维制备技术不能突破,是材料科技工作的重大失误......师昌绪当时已近80岁了,80岁以后完全可以少管点事,但他想抓一抓碳纤维,他认为碳纤维上不去,国防安全无保证,将死不瞑目。

随后,成立了以师昌绪先生为组长的课题组(日常工作由李克健教授主持),负责聚丙稀腈基碳纤维发展对策研究。之后又联合多个部门和单位,多次召开会议,对过去的决策失误、研发力量分散、资金使用效率等问题做了讨论,并形成了四点共识:对碳纤维的重要性和技术难度缺乏正确估计;投资严重不足,使用严重不当;形不成国家攻关队伍;缺乏创新意识和创新环境(李克健教授认为这几点共识虽然深度不够,但也大体反映了实际状况,再说过多的话,可能会影响队伍团结)。

正是这些努力,不仅对避免重蹈覆辙意义重大,还对争取“十五”研究经费起到重要作用。之后,国家自然科学基金委员会批准碳纤维2个重点项目。2005年,碳纤维项目被批准为国家重大基础研究项目。

为了推进碳纤维的研究,师昌绪先生提出要集中优势力量,打破门户之别,组织国家队,研制单位控制在2—3家,建立竞争机制等措施,这些举措不仅对集中力量攻坚有积极意义,也提高了经费的使用效率,避免了“多家瓜分,各行其事”的窘境。在积极自主研发的同时,也不放弃技术引进的机会,国内引进了相当于日本东丽碳纤维T300水平的生产线(毕竟T300是上世纪70年代的东西,21世纪才引进阻碍小),对产业发展起到了一定作用。

正是师昌绪等一批老一辈科学家的极力推动,和一大批默默无闻的年轻研究人员的无私奉献,和国家的高度重视和大量资金投入,以及两条腿走路的方针,使中国碳纤维产业度过了最艰难的时刻。

近年来,中国碳纤维产业发展迅速,碳纤维产量稳步增长,具体情况如下图。

但在看到进步的同时,也要看到差距。目前,国际碳纤维市场的半壁江山被日本占据,在小丝束纤维产能上,日本企业占全球的49%,在大丝束碳纤维产能上,日本企业占全球产能的52%。

不仅产能上有差距,在产品质量和使用用途上也有差距,目前国内还无法商业化量产可以匹敌东丽T1000的产品,在用途方面,国产碳纤维主要用于自行车、高尔夫球棒和钓鱼竿等体育休闲用品,而能够用于航天航空的碳纤维产品相对较少。

国产T800可以替换东丽同类产品

所谓T300、T800、T1000等称谓,其实是日本东丽公司的碳纤维型号,只是由于东丽公司在行业内的地位,所以导致其型号在媒体的报道中,无形中演化成类似于某种强度的碳纤维标杆。从中其实也能看出日本企业在碳纤维领域的行业地位。

在集成电路领域中,三星的14nm制造工艺虽然和Intel的14nm制造工艺同属于14nm,但采用三星工艺加工出来的芯片在性能、功耗等方面与Intel的相比却存在一定差距。那么,国产的T800和日本东丽的T800也存在类似同属T800,但产品性能却逊色不少的情况么?

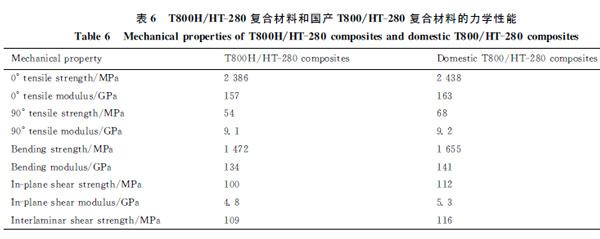

一篇由中航复合材料有限责任公司、北京航空材料研究院、先进复合材料重点实验室、核工业理化工程研究院、北京航空航天大学材料科学与工程学院技术人员共同署名发表的论文对国产T800碳纤维和日本东丽T800碳纤维做了非常详细的测试。

在测试中,研究人员采用日本Hitachi公司生产的S4800N型冷场发射扫描电子显微镜,观察碳纤维的表面形貌,并计算纤维直径。采用美国Veeco公司生产的D3000型原子力显微镜,观察碳纤维表面形貌,分析表面粗糙度。采用英国Kratos公司生产的X射线光电子能谱仪,分析碳纤维的表面成分。采用北京航空航天大学研制的微脱黏试验机,测试纤维与基体树脂的界面剪切强度。采用美国Instron公司生产的5982型材料电子万能试验机测试复合材料室温干态力学性能。测试表明:

在表面物理态上,相对于东丽T800H碳纤维,国产T800碳纤维的表面较为粗糙,沿纤维轴向分布着更密集的沟槽,且沟槽的深度也较深,这种形貌特征有利于提高国产T800碳纤维与基体树脂的机械啮合作用,从而提高复合材料的界面性能。

(T800H碳纤维和国产T800碳纤维的AFM照片)

由于国产T800碳纤维的氧碳原子比约为T800碳纤维约为31.2%,约为东丽T800H碳纤维的2倍,因此,国产T800碳纤维能够通过化学键合或分子间作用力与基体树脂形成相互作用,从而提高复合材料的界面性能。加上之前提到的在表面物理态上的差异,使得国产T800碳纤维与HT-280树脂能形成更好的界面黏结。

而测试也证明了这一点,东丽T800H碳纤维与HT-280树脂的界面剪切强度约为92MPa,国产T800碳纤维与HT-280树脂的界面剪切强度约为117MPa,后者较前者高约27%。

在力学性能方面,国产T800/HT-280复合材料的0°拉伸、90°拉伸、弯曲、面内剪切和层间剪切等力学性能均普遍高于东丽T800/HT-280复合材料。其中,90°拉伸强度高约25%,面内剪切强度、弯曲强度高约12%、层间剪切强度高约7%。

(T800H/HT-280复合材料和国产T800/HT-280复合材料90°拉伸试样破坏SEM照片)

一篇中国科学院大学的博士论文也证明:国产T800碳纤维拉伸强度平均值5.63GPa(东丽T800为5.49GPa),弹性模量平均值292GPa,断裂伸长率平均值1.9%,与东丽公司T800碳纤维产品一致,表明国产碳纤维力学性能完全达到了国外同类产品水平,且各项指标Cv值均较低,稳定性较好。国产T800碳纤维12K产品的元素成分和表面活性与东丽T800碳纤维12K产品比较一致。国产T800碳纤维整体可媲美日本东丽T800产品,完全可以取代国外同类产品加以推广应用。

结语

目前,日本是高档碳纤维材料的主要生产国,日本东丽公司的T800系列碳纤维,是唯一被美国FAA批准用于波音777关键飞行部件的碳纤维,航空工业中碳纤维的重要性不言而喻。

西方国家长期对中国施行T800系列碳纤维禁运,以阻止中国以此提高军用飞机性能以及在国际航空航天材料中获得竞争力。2013年有中国商人在美国被控告非法采购T800系列碳纤维。

必须指出的是,过去国内虽然能做出与国外媲美的产品,但在成本上往往高于国外同类产品。而据哈尔滨人民政府网站1月16日报道,天顺化工将规模化生产的T800级碳纤维的成本,控制到国际价格的三分之一,仅为350元/公斤,这实现在技术上能与国外同类产品争锋的同时,在定价上也占据主动,这对国产T800碳纤维的产业发展和商业化应用就尤为关键了。

+详细阅读+发布日期:2017-11-28

新闻中心 > 行业动态 >

新闻中心 > 行业动态 >